Zwischenmatten für Autoklavenkäfige

Stabile Behältnisse, wie z.B. Dosen, Gläser, Glasflaschen oder belastbare Kunststoffverpackungen können ohne die Zuhilfenahme von Käfigeinsätzen direkt in den Autoklaven-Käfig geladen werden.

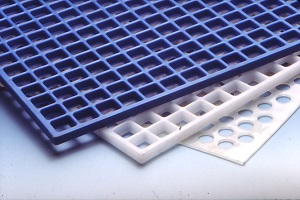

Für diese auf den ersten Blick einfache Aufgabe gibt es eine erstaunlich große Auswahl unterschiedlichster Zwischenmattenmodelle und –varianten (Abb. 1).

Es lohnt sich, über die Auswahl der am besten geeigneten Zwischenmatten ein wenig nachzudenken, denn sie haben Einfluss auf die Be- und Entladung, die Kapazität und – verfahrensabhängig – auch auf den Sterilisationsprozess.

Zwischenmatten unterscheiden sich durch:

• Ihr Material (z.B. PP, PPH, PPT, Silikon, Aluminium, Verbundmatten aus PP und EPDM oder aus Aluminium und PP)

• Ihrer Stärke in mm (von 3-12 mm wählbar)

• Ihre Gestaltung bezüglich der Handhabung

• Ihre Gestaltung bezüglich der Wasserführung

Abb. 1: Eine Auswahl verschiedener Zwischenmatten

Das Material:

Die einfachsten und kostengünstigsten Zwischenmatten werden aus gestanzten Polypropylen-Platten hergestellt. Für empfindliche Behältnisse (z.B. Gläser mit Schraubdeckeln) werden hingegen häufig weichere Silikonmatten eingesetzt, um Kratzspuren auf den Glasdeckeln zu vermeiden. Sollen die Zwischenmatten sowohl weich (Vermeidung von Kratzspuren) als auch formstabil (v.a. für automatisierte Beladung wichtig) sein, greift man dagegen manchmal zu Verbundmatten. Hierbei ist jedoch darauf zu achten, dass die gewählten Materialien ein möglichst ähnliches Ausdehnungsverhalten bei wechselnden Temperaturen aufweisen.

Die Stärke in mm:

Obwohl ihr Einsatz notwendig ist, beansprucht jede Zwischenmatte natürlich kostbaren Platz im Käfig, zulasten der Kapazität (Abb. 2). Dennoch ist dünner hier nicht immer besser: dickere Zwischenmatten ermöglichen in der Regel eine bessere Umflutung der Behältnisse und werden daher grundsätzlich zunächst empfohlen. Lediglich dann, wenn ihr Einsatz den Verzicht auf eine Produktlage mit sich bringen würde, sollte man eine geeignete, geringere Stärke wählen.

Abb. 2: Zwischenmatten in unterschiedlicher Stärke

Die Gestaltung bezüglich der Handhabung:

Grundsätzlich ist die manuelle Handhabung der Zwischenmatten umso leichter je stabiler sie sind und je weniger sie wiegen. Dies spricht in der Regel für dünne Matten

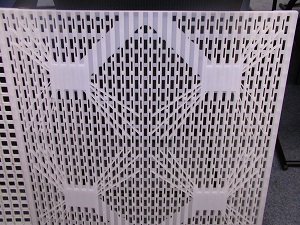

aus Polypropylen. Im Standard haben diese eine Lochung, die nur den Mattenrand ausspart. Sollen die Zwischenmatten jedoch automatisiert verwendet werden, benötigen sie Ansaugflächen für die Arme des Roboters. Dies sind, je nach Größe des Autoklavenkäfigs meist 4-6 lochungsfreie Flächen (Abb. 3). Bei besonders kleinen Behältnissen besteht dabei allerdings die Gefahr des Regenschirmeffekts direkt unterhalb der lochungsfreien Bereiche. Hierauf muss beim Packschema Rücksicht genommen werden. Alternativ kommen Zwischenmatten mit besonderer Wasserführung infrage (s. unten).

Abb. 3: Zwischenmatte mit Ansaugflächen für die automatische Beladung durch Roboterarme

Die Gestaltung bezüglich der Wasserführung:

Unabhängig vom gewählten Sterilisationsverfahren, ist es immer besonders wichtig auf eine ausreichende und möglichst homogene Umflutung der Behältnisse zu achten. Viele Faktoren spielen hier eine Rolle. Je nach Behältnisart und –geometrie muss ein geeignetes Verfahren (Stand/Rotation, Vollwasser/ Berieselung/ Besprühung, zusätzlicher Einsatz von Dampf) und ein passendes Packschema gewählt werden. Besondere Zwischenmatten können hier sehr gut unterstützen, z.B. durch quer verlaufende Wasserleitbahnen (Abb. 4).

Abb. 4: Zwischenmatte mit quer verlaufenden Wasserleitbahnen

Grundsätzliche Empfehlungen:

Zwischenplatten sollten nicht mehrfach übereinander gelegt werden, weil durch das unvermeidliche Spiel die Lochbilder nicht genau übereinander liegen, wodurch die Durchströmungsquerschnitte vermindert werden. Um größere Höhendifferenzen zwischen der oberen Produktlage und dem Käfigrand auszugleichen empfehlen sich stattdessen produktspezifisch konstruierte Gitterrahmen.